معرفی کامل دستگاه دایکاست و ۴ روش آن

معرفی دستگاه دایکاست

دستگاه دایکاست یکی از ابزارهای کلیدی در صنعت ریختهگری است که برای تولید قطعات فلزی با دقت بالا استفاده میشود. این دستگاه فلز مذاب را با فشار به داخل قالب تزریق میکند تا قطعات پیچیده و دقیق تولید شوند. در ایران، این فناوری در صنایع خودروسازی، هوافضا و تولید قطعات صنعتی کاربرد گستردهای دارد. دایکاست به دلیل سرعت بالا و کیفیت مطلوب، جایگاه ویژهای در تولید انبوه پیدا کرده است. در این بخش، به معرفی این فناوری و اهمیت آن میپردازیم.

فرایند دایکاست امکان تولید قطعات با دیوارههای نازک و اشکال پیچیده را فراهم میکند. این روش در مقایسه با سایر تکنیکهای ریختهگری، دقت و سرعت بیشتری دارد. در ایران، با توجه به رشد صنایع تولیدی، استفاده از دستگاههای دایکاست رو به افزایش است. این دستگاهها در انواع مختلفی طراحی شدهاند که هر یک برای کاربردهای خاصی مناسب هستند. در ادامه، روشهای مختلف دایکاست و ویژگیهای آنها بررسی میشود.

فهرست مطالب

روش اصلی دایکاست

دستگاههای دایکاست از روشهای مختلفی برای تولید قطعات استفاده میکنند. چهار روش اصلی دایکاست شامل اتاق گرم، اتاق سرد، تحت فشار و گرانشی هستند. هر روش ویژگیها و کاربردهای خاص خود را دارد. انتخاب روش مناسب به نوع فلز، پیچیدگی قطعه و حجم تولید بستگی دارد. در این بخش، هر یک از این روشها بهصورت جداگانه توضیح داده میشود.

روش دایکاست اتاق گرم

روش دایکاست room گرم برای فلزات با نقطه ذوب پایین مانند روی و منیزیم استفاده میشود. در این روش، کوره ذوب در داخل دستگاه قرار دارد و فلز مذاب مستقیماً به قالب تزریق میشود. این روش سرعت بالایی دارد و برای تولید قطعات کوچک و دقیق مناسب است. در ایران، این روش در تولید قطعات خودرو و لوازم خانگی کاربرد دارد. هزینه کمتر تجهیزات، این روش را اقتصادی میکند.

این روش به دلیل تماس مداوم فلز مذاب با دستگاه، نیاز به نگهداری دقیق دارد. بازده تولید در این روش بالا است و قطعات تولیدی سطح صاف و یکنواختی دارند. با این حال، محدودیت در استفاده از فلزات با نقطه ذوب بالا، کاربرد آن را محدود میکند. در کارگاههای کوچک و متوسط ایران، این روش به دلیل هزینه مناسب بسیار رایج است. انتخاب این روش برای تولید انبوه قطعات کوچک توصیه میشود.

روش دایکاست اتاق سرد

روش دایکاست اتاق سرد برای فلزاتی با نقطه ذوب بالا مانند آلومینیوم و مس مناسب است. در این روش، فلز مذاب از یک کوره خارجی به داخل دستگاه منتقل میشود. این روش برای تولید قطعات بزرگتر و مقاومتر استفاده میشود. در ایران، صنایع خودروسازی و هوافضا از این روش بهره میبرند. دستگاههای اتاق سرد معمولاً گرانتر هستند اما دوام بیشتری دارند.

این روش امکان تولید قطعات با استحکام بالا را فراهم میکند. فرآیند تزریق در این روش با فشار بالا انجام میشود که دقت قطعات را افزایش میدهد. در ایران، این روش در تولید قطعاتی مانند بلوکهای موتور خودرو کاربرد دارد. با این حال، سرعت تولید در مقایسه با روش اتاق گرم کمتر است. برای پروژههایی با نیاز به قطعات بزرگ و پیچیده، این روش مناسب است.

روش دایکاست تحت فشار

روش دایکاست تحت فشار یکی از پیشرفتهترین تکنیکهای دایکاست است. در این روش، فلز مذاب با فشار بسیار بالا به داخل قالب تزریق میشود. این تکنیک برای تولید قطعات بسیار دقیق با دیوارههای نازک استفاده میشود. در ایران، این روش در صنایع الکترونیک و تولید قطعات پیچیده کاربرد دارد. کیفیت بالای قطعات تولیدی، این روش را متمایز میکند.

این روش نیاز به تجهیزات پیشرفته و کنترل دقیق فرآیند دارد. قطعات تولید شده با این روش دقت ابعادی بالایی دارند و نیاز به پردازش بعدی را کاهش میدهند. در ایران، با توجه به هزینه بالای تجهیزات، این روش بیشتر در پروژههای صنعتی بزرگ استفاده میشود. با این حال، بازده بالا و کیفیت مطلوب، سرمایهگذاری در این روش را توجیه میکند. این روش برای تولید قطعات حساس و دقیق ایدهآل است.

روش دایکاست گرانشی

روش دایکاست گرانشی از نیروی جاذبه برای پر کردن قالب با فلز مذاب استفاده میکند. این روش سادهتر از سایر روشهای دایکاست است و برای تولید قطعات با اشکال ساده مناسب است. در ایران، این روش در کارگاههای کوچک و برای تولید قطعات غیر پیچیده استفاده میشود. هزینه پایین تجهیزات، این روش را مقرونبهصرفه میکند.

این روش به دلیل عدم استفاده از فشار بالا، دقت کمتری نسبت به روشهای دیگر دارد. با این حال، برای تولید قطعاتی که نیاز به دقت بالا ندارند، مناسب است. در ایران، از این روش برای تولید قطعات تزئینی یا صنعتی ساده استفاده میشود. سادگی فرآیند و هزینه کم، آن را به گزینهای مناسب برای تولید محدود تبدیل کرده است. این روش برای کارگاههای کوچک با بودجه محدود توصیه میشود.

مزایا و معایب روشهای دایکاست

هر روش دایکاست مزایا و معایب خاص خود را دارد. انتخاب روش مناسب به نوع پروژه و نیازهای تولید بستگی دارد. در ادامه، مزایا و معایب هر روش بهصورت خلاصه ارائه شده است:

- اتاق گرم:

- مزایا: سرعت بالا، هزینه کم، مناسب برای قطعات کوچک.

- معایب: محدود به فلزات با نقطه ذوب پایین، نیاز به نگهداری مداوم.

- اتاق سرد:

- مزایا: مناسب برای فلزات با نقطه ذوب بالا، استحکام قطعات.

- معایب: هزینه تجهیزات بالا، سرعت تولید کمتر.

- تحت فشار:

- مزایا: دقت بالا، کیفیت عالی، مناسب برای قطعات پیچیده.

- معایب: هزینه بالا، نیاز به تجهیزات پیشرفته.

- گرانشی:

- مزایا: هزینه کم، فرآیند ساده، مناسب برای تولید محدود.

- معایب: دقت پایین، محدود به قطعات ساده.

مقایسه روشهای دایکاست

برای انتخاب روش مناسب دایکاست، مقایسه ویژگیهای هر روش ضروری است. جدول زیر اطلاعات کلیدی را بهصورت خلاصه ارائه میدهد:

|

روش دایکاست |

نوع فلز |

دقت قطعات |

هزینه تجهیزات |

کاربردهای اصلی |

|

اتاق گرم |

روی، منیزیم |

بالا |

کم |

قطعات کوچک، لوازم خانگی |

|

اتاق سرد |

آلومینیوم، مس |

بالا |

بالا |

قطعات خودرو، هوافضا |

|

تحت فشار |

انواع فلزات |

بسیار بالا |

بسیار بالا |

قطعات الکترونیک، دقیق |

|

گرانشی |

انواع فلزات |

متوسط |

کم |

قطعات ساده، تزئینی |

انواع دستگاه دایکاست و کاربرد آنها

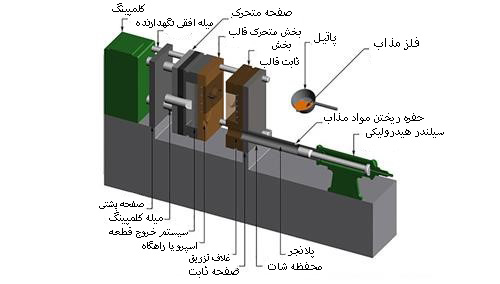

دایکاست با محفظه تزریق سرد یا کلد چمبر (cold chamber)

در این نوع از ریخته گری تحت فشار سیلندر پمپاژ در خارج از مذاب وجود دارد و فلزاتی مثل آلمینیوم،مس،منیزیم تزریق می شود و مواد ذوب شده به دست یک انسان به درون سلیندر پمپاژ ریخته می شود.

از نظر ظاهر دستگاه های دایکاست با سیستم تزریق محفظهی سرد برای گرم شدن ساختار مستقلی ندارد. محفظهی تزریق این دستگاهها به صورت سرد عمل میکند و درصورتی که نیاز به حرارت دارد ، دمای مورد نیاز را از مواد مذابی که در داخل آن ریخته میشوند دریافت میکند. پیستون تزریق به صورت مداوم توسط آب خنک میشود تا دمای آن تحت تاثیر مواد مذاب زیاد نشود. در قسمت بالایی محفظهی دستگاه، سوراخی تعبیه شده که با آن محفظه را پر می کنند.

در اولین مرحله، دو کفهای که قالبی برای شکل دادن به مواد مذاب هستند روی هم دیگر قرار گرفتهاند.همچنین در این مرحله پیستونها در عقبترین مکان قرار دارند که این امر باعث باز بودن سوراخ محفظه میشود.

در مرحلهی بعد یعنی مرحلهی دوم، با شروع حرکت پیستون سوراخ بارگیری مسدود می شود و مواد داغ و مذاب با فشار به درون قالب ریخته می شوند.

در مرحله ی سوم، دو کفهی قالب از یکدیگر جدا میشوند و پیستون به جلو حرکت میکند تا پولک منجمد شده در قسمت جلوی سیلندر تزریق را بیرون بکشد.

در مرحله و گام آخر است که پیستون مواد سرد شده را از درون قالبها بیرون می اندازد و سپس پیستون دوباره به سمت عقب حرکت می کند و دستگاه نیز دوباره برای تکرار مراحل بالا آماده میشود.

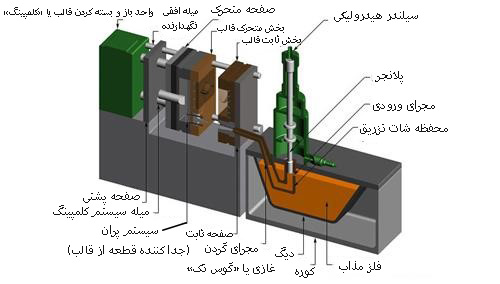

دایکاست با محفظه تزریق گرم یا هات چمبر (Hot chamber)

در این نوع از ریخته گری تحت فشار سیلندر پمپاژ درون مذاب و کوره است وفلزاتی همچون سرب خشک و روی تزریق می شود و مذاب خودکار تزریق می شود.

انواع دستگاه دایکاست دارای یک مجرای گردن غازی هستند. این مجرا که به سیلندر تزریق مرتبط است،در دستگاههای تزریق محفظه گرم، در مواد مذاب شناور هستند. شناور بودن در محفظهی مواد مذاب، بدان معناست که این مجاری باید ساختاری متناسب با کار در دمای بالا را داشته باشند. قسمت بالایی این سیستم دارای یک پیستون است که با فعالیت آن، مواد مذاب به داخل سیلندر فشار یا سیلندر تزریق فرستاده میشوند.

با پایین آمدن پیستون دستگاه، دریچهی تغذیه بسته میشود. در نتیجه مواد مذاب، تحت تاثیر فشاری باور نکردنی از طریق مجرای گردن غازی وارد حفره میشوند. در این حالت دستگاه وارد حالت سکون میشود. دراین حالت، مواد مذاب به تدریج سرد میشوند و پیستون کم کم بالا میآید. با بالا رفتن پیستون، دریچهی تغذیه بار دیگر باز میشود و مواد مذاب از نوداخل دستگاه تزریق میشوند.

براساس انواع دستگاه دایکاست، پیستون این دستگاهها میتواند تحت تاثیر فشار هیدرولیک یا پنیوماتیک باشد. دستگاه تزریق محفظهی گرم،توانایی تولید قطعاتی دارد که وزنشان در بازهی وزن قطعات چند گرمی تا قطعات سی کیلوگرمی قرار دارد. وزن هر قطعه را میتوان به کمک تنظیم مجرای کله غازی و رعایت آلیاژ تزریقی ، مساحت خارجی قطعه و نیروی وارد بر دو کفه قالب تعیین کرد.

مزایا دستگاه دایکاست با سیستم تزریق محفظهی گرم

این دستگاه قابلیت تولید قطعات نازک را دارد و با تکیه براین قابلیت، میتوان قطعاتی با اشکال پیچیدهترتولید کرد. همچنین قابلیت ساخت اجسام بسیار طویل را دارد بدلیل جریان مداوم مواد تحت فشار.نکته دیگر اینکه تحت فشار بودن مواد مذاب مانع از بروز حباب در ساختار قطعه میشود. به همین دلیل قطعات به دست آمده از انواع دستگاه دایکاست مقاومت به مراتب بیشتر از رقبای خود دارند.

معایب دستگاه دایکاست با سیستم تزریق محفظه گرم

- محدودیت وزن(حداکثر سی کیلوگرم)

- قیمت بالای خرید و تعمیرات

نحوه عملکرد دستگاه دایکاست

در این روش بسته به اینکه نوع دستگاه دایکاست از چه نوعی است بعد از بسته شدن قالب، مواد داغ و مذاب به یک سیستم تزریق یا پمپ هدایت میشوند. و سپس از طریق سیستم تغذیه قالب، پیستون مواد را با سرعت به داخل حفره میفرستد و در اخر سوراخهای هواکش هوای داخل حفره را تخلیه میکند. تزریق مواد مذاب تا پر شدن سرباره گیرها ادامه پیدا می کند که معمولا پلیسههایی که در نتیجه کار مشاهده می شود نیز در همین زمان بهوجود میآیند.

در مرحله ی دوم همزمان با سرد شدن مواد داغ و مذاب در قالب، فشار از طرف پمپ اعمال می شود و همچنان ادامه دارد. در مرحله ی بعد (مرحله سوم) قالب باز شده و قطعه به بیرون پرتاب میشود. و در آخرین مرحله حفره قالب که در وضعیت باز قرار دارد، در صورت نیاز تمیز و روغنکاری شده و برای انجام عملیات جدید مجددا بسته میشود.

کاربرد دستگاههای دایکاست در ایران

دستگاههای دایکاست در ایران در صنایع مختلفی مانند خودروسازی، هوافضا، الکترونیک و تولید قطعات صنعتی استفاده میشوند. این فناوری به تولید قطعات با کیفیت بالا و هزینه مناسب کمک میکند. در ایران، با توجه به نیاز روزافزون به تولید قطعات دقیق، استفاده از این دستگاهها در حال گسترش است. این بخش به بررسی کاربردهای اصلی این فناوری میپردازد.

در صنعت خودروسازی، قطعاتی مانند بلوک موتور و قطعات گیربکس با روش دایکاست تولید میشوند. در بخش الکترونیک، قطعات کوچک و دقیق مانند محفظههای دستگاههای برقی با این روش ساخته میشوند. در کارگاههای کوچک، روش گرانشی برای تولید قطعات تزئینی و ساده استفاده میشود. همچنین، در پروژههای صنعتی بزرگ، روش تحت فشار برای تولید قطعات پیچیده و حساس رواج دارد. این کاربردها نشاندهنده اهمیت دایکاست در توسعه صنعتی ایران است.

نتیجهگیری

دستگاههای دایکاست نقش مهمی در تولید قطعات دقیق و باکیفیت در صنایع مختلف ایفا میکنند. روشهای مختلف دایکاست، از اتاق گرم تا گرانشی، هر یک برای کاربردهای خاصی مناسب هستند. انتخاب روش مناسب به نوع فلز، پیچیدگی قطعه و بودجه پروژه بستگی دارد. با رعایت نکات فنی و نگهداری، میتوان از این فناوری به بهترین شکل بهرهبرداری کرد. سرمایهگذاری در دستگاههای دایکاست، گامی موثر برای توسعه صنایع تولیدی در ایران است.

سوالات متداول

کدام روش دایکاست برای تولید قطعات خودرو مناسبتر است؟

روش دایکاست اتاق سرد برای تولید قطعات خودرو مانند بلوک موتور و قطعات گیربکس مناسبتر است. این روش برای فلزات با نقطه ذوب بالا مانند آلومینیوم مناسب است و قطعات مقاوم و دقیقی تولید میکند. در ایران، این روش در صنعت خودروسازی رواج دارد. با این حال، هزینه تجهیزات بالاتر است. مشاوره با متخصصان برای انتخاب دقیق توصیه میشود.

هزینه راهاندازی یک واحد دایکاست در ایران چقدر است؟

هزینه راهاندازی به نوع دستگاه، ظرفیت تولید و روش دایکاست بستگی دارد. برای یک واحد کوچک با دستگاه اتاق گرم، هزینه ممکن است بین ۵۰۰ میلیون تا ۱ میلیارد تومان باشد. دستگاههای پیشرفتهتر مانند روش تحت فشار هزینه بیشتری دارند. بررسی نیازهای پروژه و بودجه قبل از خرید ضروری است. برای اطلاعات دقیق، باید با تأمینکنندگان تماس گرفت.

آیا دستگاههای دایکاست برای کارگاههای کوچک مناسب هستند؟

بله، روش دایکاست گرانشی برای کارگاههای کوچک مناسب است. این روش هزینه کمتری دارد و برای تولید قطعات ساده و محدود کاربرد دارد. در ایران، کارگاههای کوچک از این روش برای تولید قطعات تزئینی یا صنعتی استفاده میکنند. با این حال، برای تولید قطعات پیچیده، روشهای دیگر مناسبتر هستند. بررسی نیازهای تولید قبل از خرید دستگاه اهمیت دارد.

سلام دستگاه دایکاست کلمه انگلیسی است آیا کلمه فارسی هم دارد؟؟

سلام بله دستگاه دایکاست کلمه انگلیسی که فارسی آن ریخته گری است.

سلام ممنون از مقاله خوبتون معرفی کامل دستگاه دایکاست به من کمک کرد جهت استفاده آن در آینده!

سلام خواهش می کنم. موفق باشین!