مقایسه دستگاه دایکاست و تزریق پلاستیک 100 دردصد کامل

مقایسه دایکاست و تزریق پلاستیک

در این مقاله میخواهیم به مقایسه دستگاه دایکاست و تزریق پلاستیک مقایسه قالب، فرایند و مزایا و معایب آن بپردازیم.

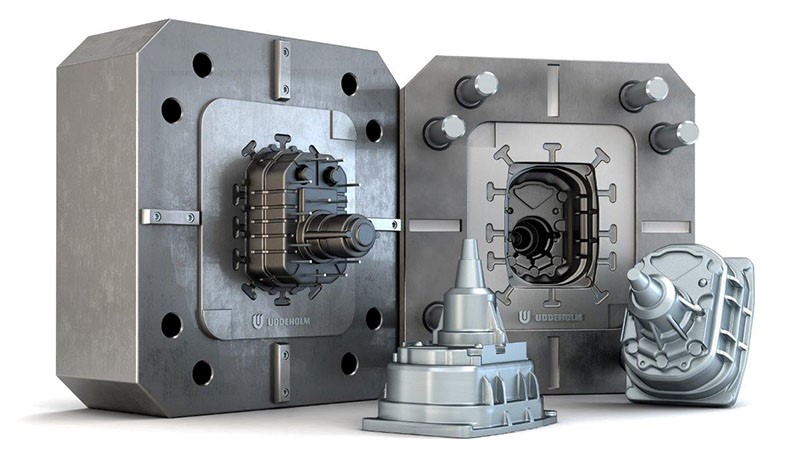

- مقایسه قالب دستگاه دایکاست و تزریق پلاستیک

قالب دستگاه تزریق پلاستیک

قالبهای تزریق پلاستیک نوعی از قالب است که محصولی که از داخل قالب خارج می شود ، جنسی از خانواده پلاستیک دارد برای مثال جارو برقی، خودکار، اسباب بازی و … پس در قالب تزریقی از مواد پلاستیک برای تزریق و تولید محصولات استفاده میکنند. معمولا جنس قالب از فولاد است.

قالب دستگاه دایکاست :

قالب دستگاه دایکاست در واقع یک قالب دائمی و همیشگی از جنس فلز بر روی یک ماشین ریخته گری تحت فشار است که برای تولید قطعات ریختگی تحت فشار به کار می رود. دایکاست روشی برای تولید انبوه محصولات و قطعات فلزی است . یکی از مهم ترین مراحل در این فرآیند طراحی قالب دایکاست است چرا که شکل و ویژگیهای قالب تاثیر مهم و مستقیمی بر محصول نهایی ونتیجه کار دارد.

ساخت قالب دایکاست به کمک فلز مذاب انجام میشود که تحت فشار زیادی تزریق می شود. یعنی فلز مذاب و داغ را با فشار زیاد داخل قالب ریخته و بعد از اینکه سرد شد، آن را از قالب خارج می کنند.

- مقایسه فرایند دستگاه دایکاست و تزریق پلاستیک :

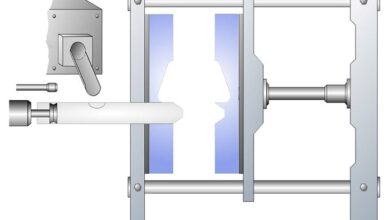

فرایند دستگاه تزریق پلاستیک :

- همیشه قبل از اینکه قالب بسته شود ، درون قالب با نوعی اسپری روان کننده چرب میشود. این ماده خروج قطعه از قالب پس از سرد شدن را آسان تر میکند.

- مواد اولیه ذوب شده سپس مواد مذاب با فشار بسیار بالا به داخل قالب تزریق وارد شده و در نتیجه شکل قالب یا همان قطعه مورد نظر را میگیرد و به شکل قالب در می آید.

- قالب با استفاده از اسپری آب سرد خنک می شود تا با خنک شدن قطعه از قالب جدا شود.

- قالب باز شده و قطعه ی فرم گرفته و نتیجه نهایی از درون آن بیرون می آید.

فرایند کلی دستگاه دایکاست چیست ؟

فرایند کلی دایکاست مشابه فرایند تزریق پلاستیک می باشد اما با این تفاوت که ماده اولیه در این فرایند مواد فلزی مذاب است.

- مزایا و معایب دستگاه دایکاست و تزریق پلاستیک چیست ؟

مزایای دستگاه تزریق پلاستیک :

- امکان استفاده از بیش از یک ماده خام اولیه در روند تولید

- انعطاف پذیری بسیار بالا در طراحی

- تولید کالاهای زیاد در زمان کمتر

- کارایی بالای دستگاه و امکان کاهش نیروی کار

- امکان استفاده از پرکنندهها یا فیلر که استحکام محصول را بالا میبرد.

- دقت بسیار بالای دستگاه تزریق در فرم دادن جزئیات طراحی

مزایای دستگاه دایکاست

دایکاست، یک فرآیند کارآمد و اقتصادی است که امکان ساخت و تولید قطعات پیچیده و با کیفیت بالا را فراهم می کند. یکپارچگی قطعات ساخته شده توسط این روش، هزینه ماشین کاری و تهیه تجهیزات مربوط به آن را کاهش می دهد. البته صرفه اقتصادی ریخته گری تحت فشار در تولید انبوه قطعات است.

- تولید قطعاتی با جزئیات طراحی بالا با این روش

- دستگاههای مورد استفاده در این روش، افزایش نرخ تولید را ممکن میسازند.

- به علت کارایی بالا، نیاز به پولیش و ماشین کاریهای ثانویه بسیار کم و گاهی صفر میباشد.

- تولید سریع در کمترین زمان وامکان تولید طرحهای پیچیده همزمان با میزان تلورانس بالا

- مقاومت خوب تا عالی در برابر خوردگی

- هزینه پایین نیروی کار.

- امکان بازیافت و استفاده مجدد مواد.

- خروج راحت تر قطعات به دلیل سطح صاف قالب های دایکاست نسبت به روش های ریخته گری دقیق، ماسه ای و دائمی.

- حفاری حفره های قطعات دایکاست و ساخت حفره با ابعاد مشخص (مطابق با اتصالات مورد نظر).

- ایجاد آسان روزه بر روی سطح خارجی قطعات.

- طراحی المان های پیچی داخلی و کاهش هزینه های سر و هم کردن تجهیزات.

- تزریق فلزات دیگر و مواد غیر فلزی برای ریخته گری تحت فشار برجا.

معایب قالب دستگاه تزریق پلاستیک

- هرچند هزینههای تولید و میزان ضایعات بسیار کم است اما هزینههای اولیه ساخت قالب و طراحی قالب ایده آل بسیار وقتگیر و هزینه بر است.

- بیشتر محصولات دارای جزئیات طراحی بسیار دقیق و ظریفی هستند از این رو طراحی باید بی نقص باشد.

معایب قالب دستگاه دایکاست

- این روش تنها با یک نوع ماده ام اولیه و دست اول با قابلیت روان شدن و مذاب شدن بالا ممکن است.

- هزینههای ساخت قالب اولیه بالا است.

- ریختهگری باید کمتر از ۲۴ اینچ و یا کمتر از۶۰۰ میلی متر باشد و وزن آن باید در حدود 30 گرم باشد.

- عدم کاربری مناسب برای فلزات و آلیاژهای دارای نقطه ذوب بالا مانند فولاد.

- دشوار بودن قالب گیری و ساخت قطعات بزرگ.

- هزینه بالای سرمایه گذاری و تهیه قالب.

- زمان نسبتا زیاد چرخه تولید (از دریافت سفارش تا تحویل قطعات به مشتری).

- امکان گیر افتادن گازهای حاصل از مواد مذاب و تشکیل حباب درون قطعه.

- غیر اقتصادی بودن روش برای تولید قطعات در تعداد کم.

- وابستگی روش به جریان پذیری مواد در حالت مذاب.

عیوب ریخته گری دایکاست چه هستند؟

ایجاد زائده های ناخواسته بر روی قطعه، پر نشدن کامل حفره های قالب، ایجاد حباب، تشکیل ترک های گرم (ترک های ناشی از جمع شدگی) و باقی ماندن اثر پین پران بر روی قطعه از عیب و نقص های احتمالی در فرآیند ریخته گری تحت فشار هستند.

روش دایکاست مانند تمام روش های ساخت و تولید، نیازمند نظارت کافی برای دستیابی به قطعه ای با کیفیت است. در صورت عدم رعایت مسائل فنی و اجرایی، احتمال ایجاد عیب و نقص های مذکور در قطعه افزایش می یابد.

عوامل به وجود آورنده هر یک از این عیب و نقص های دایکاست عبارت هستند از:

- زائده های ناشی از بیرون زدگی مواد مذاب: زیاد بودن فشار تزریق و یا کم بودن نیروی لازم برای بسته نگه داشتن بخش متحرک قالب.

- عدم پر شدن کامل حفره ها: کافی نبودن حجم شات تزریق، کم بودن سرعت تزریق و یا پایین بودن دمای مواد در حین تزریق.

- تشکیل حباب در ساختار قطعه: بالا بودن دمای مواد در حین تزریق و یا عدم یکنواختی نرخ خنک شدن

- ایجاد ترک گرم: یکنواخت نبودن نرخ خنک شدن.

- ایجاد علامت در حین خروج قطعه: کم بودن زمان خنک شدن و یا بالا بودن نیروی خروج.

بسیاری از عیوب ریخته گری تحت فشار به نرخ خنک شدن مواد مذاب و میزان یکنواختی این نرخ بستگی دارند. عواملی نظیر یکنواختی ضخامت دیواره و یکنواختی دمای قالب به طور مستقیم بر روی این پارامتر تأثیر می گذارند.

جهت مشاهده تجهیزات جانبی دستگاه دایکاست کلیک کنید.

سلام ممنون از مقاله خوبتون مقایسه دستگاه دایکاست و تزریق پلاستیک اگاه شدم.

سلام خواهش می کنم.

سلام ممنون از مقاله خوبتون مقایسه دستگاه دایکاست و تزریق پلاستیک

سلام قالب دستگاه تزریق پلاستیک کجا می توانیم خریداری کنیم؟؟

سلام جهت خرید داخل سایت b2wall.com شده دستگاه های دایکاست را مشاهده و در صورت خرید یا جهت درخواست قیمت با پشتیبان فروش از طریق رایچت در ارتباط باشید.

قالب دستگاه تزریق پلاستیک چیست؟

قالبهای تزریق پلاستیک نوعی از قالب است که محصولی که از داخل قالب خارج می شود ، جنسی از خانواده پلاستیک دارد برای مثال جارو برقی، خودکار، اسباب بازی و … پس در قالب تزریقی از مواد پلاستیک برای تزریق و تولید محصولات استفاده میکنند. معمولا جنس قالب از فولاد است.

قالب دستگاه دایکاست چگونه ساخته میشود؟

ساخت قالب دایکاست به کمک فلز مذاب انجام میشود که تحت فشار زیادی تزریق می شود. یعنی فلز مذاب و داغ را با فشار زیاد داخل قالب ریخته و بعد از اینکه سرد شد، آن را از قالب خارج می کنند.

فرایند کلی دستگاه دایکاست چیست ؟

فرایند کلی دایکاست مشابه فرایند تزریق پلاستیک می باشد اما با این تفاوت که ماده اولیه در این فرایند مواد فلزی مذاب است

مزایا و معایب دستگاه دایکاست و تزریق پلاستیک چیست ؟

• امکان استفاده از بیش از یک ماده خام اولیه در روند تولید

• انعطاف پذیری بسیار بالا در طراحی

• تولید کالاهای زیاد در زمان کمتر

• مقاومت خوب تا عالی در برابر خوردگی

• هزینه پایین نیروی کار.

• امکان بازیافت و استفاده مجدد مواد.

معایب قالب دستگاه تزریق پلاستیک چیست؟

• هرچند هزینههای تولید و میزان ضایعات بسیار کم است اما هزینههای اولیه ساخت قالب و طراحی قالب ایده آل بسیار وقتگیر و هزینه بر است.

• بیشتر محصولات دارای جزئیات طراحی بسیار دقیق و ظریفی هستند از این رو طراحی باید بی نقص باشد.

معایب قالب دستگاه دایکاست چیست؟

• عدم کاربری مناسب برای فلزات و آلیاژهای دارای نقطه ذوب بالا مانند فولاد.

• دشوار بودن قالب گیری و ساخت قطعات بزرگ.

• هزینه بالای سرمایه گذاری و تهیه قالب.

• زمان نسبتا زیاد چرخه تولید

عوامل به وجود آورنده هر یک از این عیب و نقص های دایکاست چیا هست؟

• زائده های ناشی از بیرون زدگی مواد مذاب: زیاد بودن فشار تزریق و یا کم بودن نیروی لازم برای بسته نگه داشتن بخش متحرک قالب.

• عدم پر شدن کامل حفره ها: کافی نبودن حجم شات تزریق، کم بودن سرعت تزریق و یا پایین بودن دمای مواد در حین تزریق.

• تشکیل حباب در ساختار قطعه: بالا بودن دمای مواد در حین تزریق و یا عدم یکنواختی نرخ خنک شدن

• ایجاد ترک گرم: یکنواخت نبودن نرخ خنک شدن.

• ایجاد علامت در حین خروج قطعه: کم بودن زمان خنک شدن و یا بالا بودن نیروی خروج.